精密零件焊接生产实践探究

精密零件的焊接生产是一项重要的工艺,它在许多行业中都扮演着不可或缺的角色。然而,由于精密零件的特殊性,焊接过程相对较为复杂,需要精确的操作和严格的控制。本文将探究精密零件焊接生产的相关实践,并介绍一些常见的控制方法。

首先,精密零件的焊接过程需要考虑到材料的选择。在选择焊接材料时,要根据零件的性质和工作环境来确定最合适的材料。同时,还需要考虑到材料的热膨胀系数和热导率等因素,以确保焊接后的零件能够在工作条件下保持稳定的性能。

其次,焊接过程中的温度控制非常重要。由于精密零件的尺寸较小,焊接温度的控制必须非常精确,以避免零件变形或热应力过大。在实际操作中,可以采用预热、间歇加热或局部加热等方法,根据零件的特点和要求来选择最合适的加热方式。同时,还可以借助红外测温仪等工具来实时监测焊接温度,以确保控制的准确性。

除了温度控制,焊接过程中的气氛控制也非常重要。由于精密零件对杂质和氧化物的敏感性较高,焊接过程中要尽量避免产生氧化物或其他有害物质。因此,在焊接环境中引入惰性气体,如氩气或氮气,可以有效地减少氧气的含量,保护焊接区域不受氧化的影响。

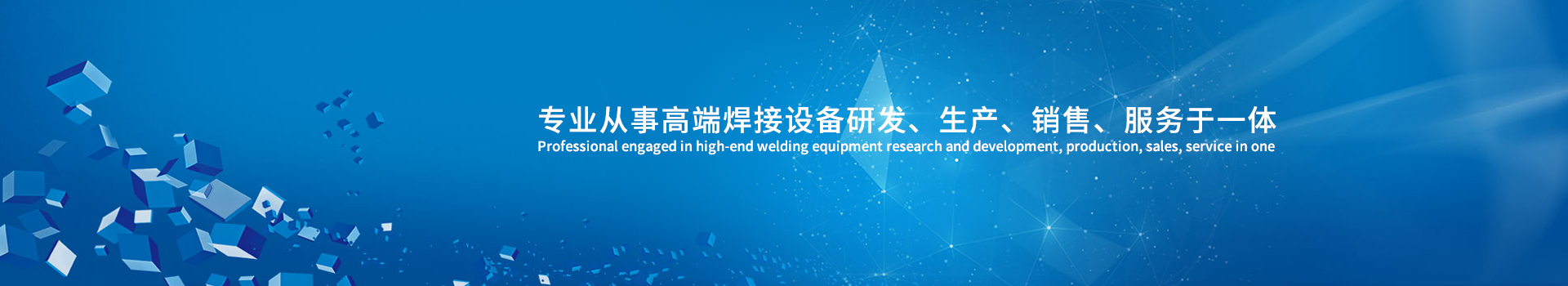

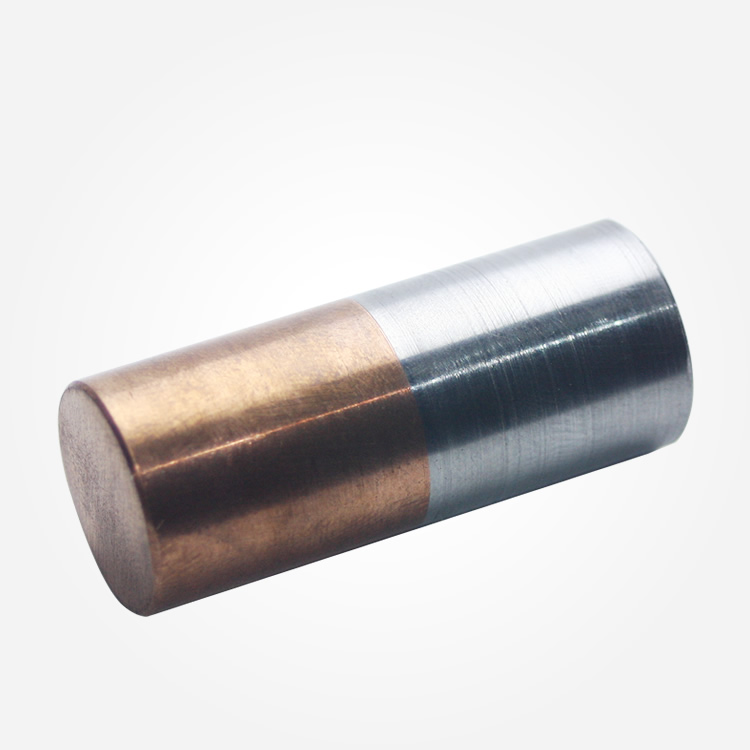

另外,焊接接头的设计和准备也是精密零件焊接过程中需要重视的环节。合理的接头设计能够提高焊接强度和稳定性,同时减少焊接变形的可能性。在接头准备过程中,要注意对接面的清洁和处理,以确保焊接区域的质量和精度。

最后,精密零件焊接过程中的质量控制是至关重要的。在焊接完成后,要进行严格的焊缝检查和无损检测,以确保焊接质量符合要求。同时,还可以采用X射线或超声波等技术对焊接接头进行缺陷检测,以排除潜在的问题。

综上所述,精密零件焊接生产实践需要综合考虑材料选择、温度控制、气氛控制、接头设计和质量控制等多个方面的因素。只有在严格控制这些因素的前提下,才能确保焊接过程的稳定性和焊接质量的可靠性。通过不断的实践和探索,我们可以不断提高精密零件焊接的技术水平,满足不同行业对于精密零件的需求。