钨钢刀具焊接设计指南

钨钢刀具是一类常用于金属切削加工的刀具,具有硬度高、耐磨性好等特点,被广泛应用于机械加工、汽车制造、航空航天等行业。然而,由于刀具经常在高温、高速和高压下工作,容易出现磨损、断裂等问题,因此对钨钢刀具的焊接设计至关重要。

一、选择合适的焊接材料

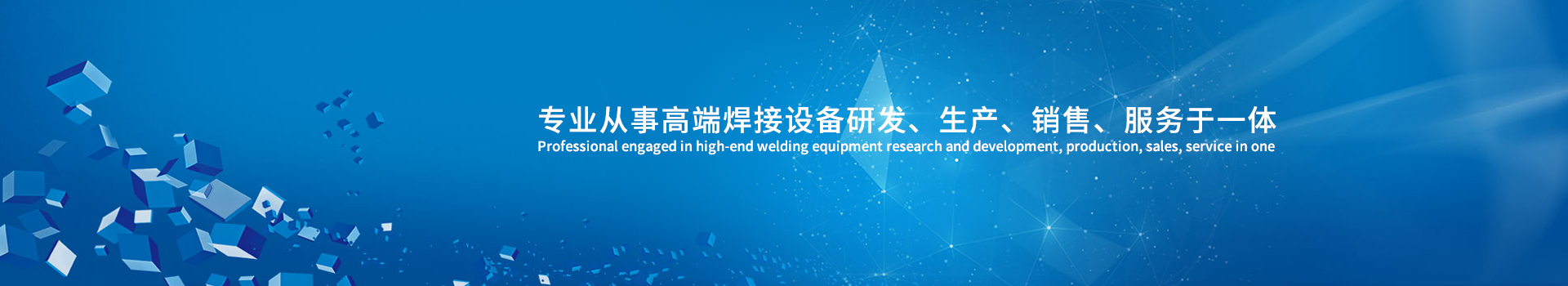

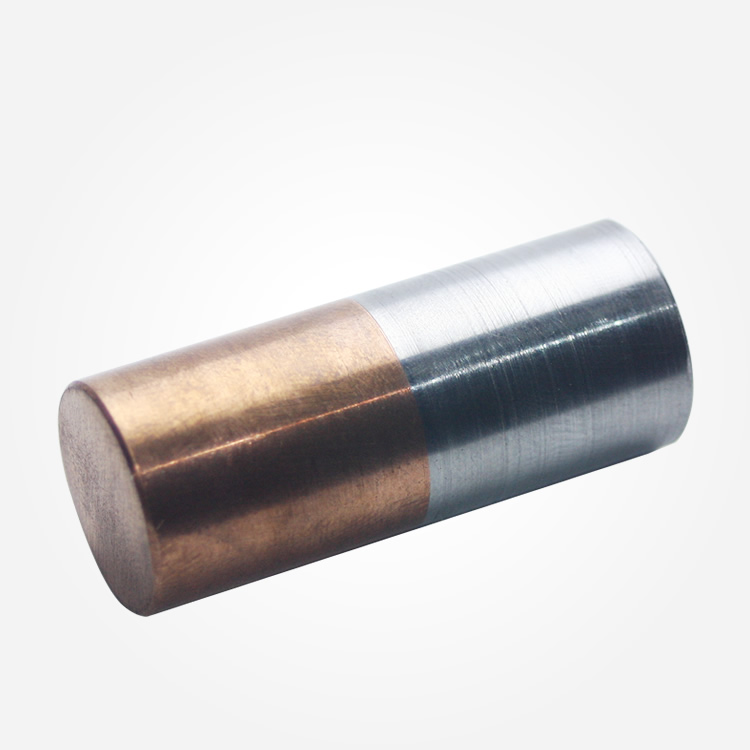

钨钢刀具焊接需要选用与刀具材料相近的焊接材料。常用的焊接材料有钨极、钨钢、钼等。选用合适的焊接材料可以提高焊接接头的强度和硬度,降低刀具的磨损和断裂风险。

二、确定焊接方法

钨钢刀具焊接常用的方法有电弧焊、激光焊、等离子焊等。选择合适的焊接方法需要考虑刀具的形状、大小、精度要求等因素。在焊接过程中,要注意控制焊接温度和时间,避免过热引起刀具的变形和质量问题。

三、保证焊接质量

焊接质量直接关系到刀具的使用寿命和工作效果。为了保证焊接质量,需要做好以下几方面的工作:

1. 清洁刀具表面:在焊接前,要将刀具表面的油脂、尘土等污物进行清洁,以确保焊接接头的质量。

2. 控制焊接参数:根据刀具的材料和尺寸,合理调整焊接电流、电压和焊接速度等参数,以保证焊接接头的牢固性和稳定性。

3. 采用适当的焊接结构:焊接接头的结构设计也是确保焊接质量的关键。合理选择焊接接头的形状和尺寸,保证焊缝的均匀性和强度。

四、焊后处理

焊接完成后,还需要进行适当的焊后处理,以消除焊接接头的应力和变形。常用的焊后处理方法有退火、固化等。焊后处理可以提高刀具的耐磨性和使用寿命。

五、定期检查

钨钢刀具焊接后,不可忽视日常的检查和维护工作。定期检查焊接接头的状况,及时发现并处理接头的开裂、磨损等问题,可以延长刀具的使用寿命,提高工作效率。

综上所述,钨钢刀具焊接设计是确保刀具质量和使用寿命的重要环节。选择合适的焊接材料和方法,保证焊接质量,进行适当的焊后处理和定期检查,都是保证刀具焊接质量的关键。在实际应用中,需要根据具体情况灵活运用,不断总结经验,提高钨钢刀具焊接技术水平,为各行业的切削加工提供更好的支持和服务。