钨钢刀具焊接技术探析

钨钢刀具是一种硬度高、耐磨性强的刀具,广泛应用于机械加工行业。然而,由于制作成本高昂,一旦磨损就需要更换,因此,对于钨钢刀具的加工维护显得尤为重要。钨钢刀具的焊接技术是一种非常有效的维护方法,本文将针对钨钢刀具焊接技术进行探析。

一、钨钢刀具焊接原理

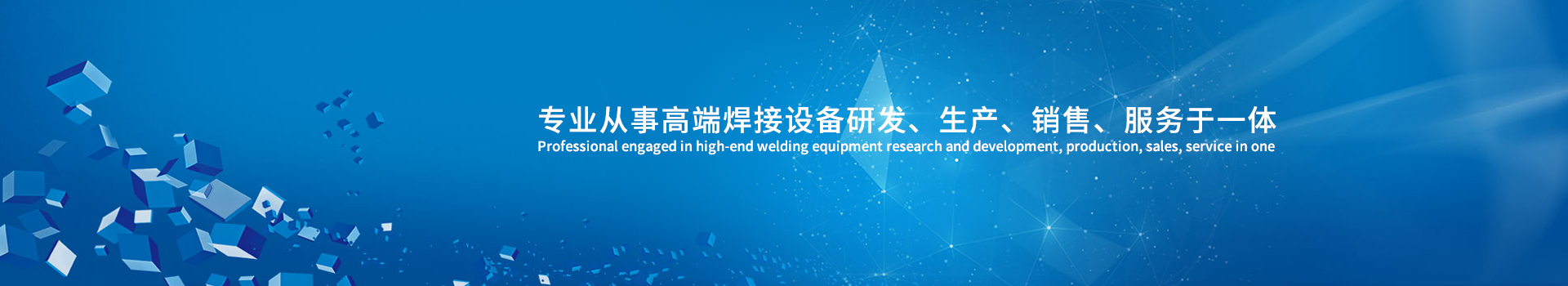

钨钢刀具焊接技术是利用高温加热将焊接材料熔化,然后填充到钨钢刀具的磨损部位,熔化的焊接材料会与钨钢刀具基体形成比较强的结合力,从而实现修复或加固的目的。钨钢刀具的焊接材料一般采用高硬度合金,具有良好的耐磨性和抗腐蚀性能。

二、焊接设备与工艺

钨钢刀具的焊接设备一般采用氧乙炔焊接机、TIG焊接机等,这些设备可以提供高温的焊接环境和精准的焊接控制,从而保证焊接质量。在具体的焊接过程中,要注意以下几个方面:

1. 磨损部位的清理:在进行焊接前,必须对钨钢刀具的磨损部位进行彻底清理,去除表面的油污和氧化层,以免影响焊接效果。

2. 焊接材料的选择:焊接材料应尽可能与钨钢刀具基体材料相似,以保证焊接后的强度和硬度与原件相近。

3. 焊接温度的控制:焊接温度必须高于焊接材料的熔点,但不能过高,否则会导致钨钢刀具变形或产生裂纹。

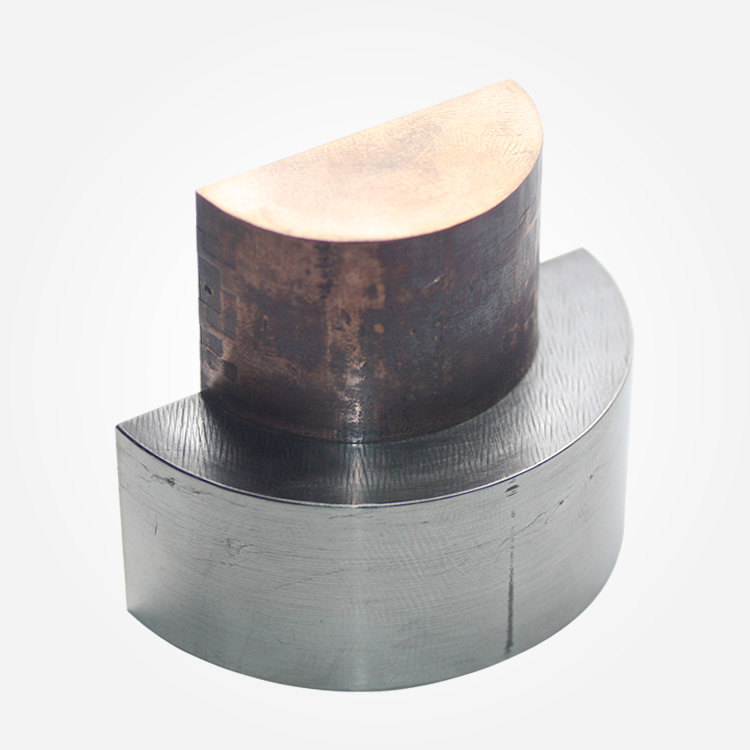

4. 焊接后的处理:焊接完成后,需要对焊接处进行抛光和磨平,以保证焊接处与周围表面的平整度和精度相同。

三、焊接后的效果评估

焊接完成后,需要对钨钢刀具进行效果评估,主要包括以下几个方面:

1. 焊接处的硬度:焊接处的硬度应与原件相近,否则会影响钨钢刀具的使用寿命。

2. 焊接处的平整度:焊接后的钨钢刀具表面应平整,没有明显的凸起和凹陷。

3. 焊接处的精度:焊接后的钨钢刀具精度应与原件相同,否则会影响加工质量。

四、结论

钨钢刀具焊接技术是一种有效的维护方法,可以延长钨钢刀具的使用寿命,降低维护成本。在进行焊接时,需要掌握正确的焊接工艺和温度控制,以避免对钨钢刀具造成不可逆的影响。同时,在焊接完成后,需要对焊接处进行精细化处理和效果评估,以保证焊接的质量和可靠性。